КОНТРОЛЬ СТРУКТУРЫ ЧУГУНА С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВОГО ТОЛЩИНОМЕРА MICROGAGE III DLCW

СЕМЕРЕНКО Алексей Владимирович, Руководитель отдела средств НК и ТД, специалист III уровня по УЗК, ООО «Панатест», Москва.

БОГОМОЛОВ Иван Александрович, Научно-исследовательский университет «Московский энергетический институт», Москва.

Как известно, чугун – это сплав железа с углеродом. Различают белый чугун, в котором углерод входит в химическое соединение с железом (цементит), и чугун, в котором углерод содержится в виде графита различной формы. Последний чаще всего применяется в промышленности, но иногда используется также белый чугун, обладающий повышенной твердостью.

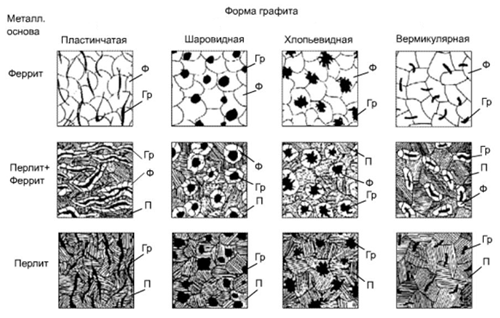

Форма графита, содержащегося в чугуне, оказывает непосредственное влияние на механические свойства отливок. Серый чугун (СЧ) содержит включения графита пластинчатой формы, и он является наименее прочным. Высокопрочный чугун (ВЧ) – наиболее прочный из чугунов, характеризуется шаровидной формой включений графита. Чугун с вермикулярной формой графита (ЧВГ) занимает промежуточное положение по прочности между СЧ и В.

Одной из основных проблем при производстве чугунного литья является идентификация отливок с нестандартной формой графита.

Методы УЗК, широко применяемые в последние годы в сталелитейной и сталеобрабатывающей промышленностях, не подходят для контроля чугунных отливок. Появление чугуна с включениями шаровидного и вермикулярного графита не только расширило масштабы производства и применения чугуна, но и вызвало необходимость совершенствования методов НК. Измерение характеристик и сравнительная оценка однородности формы графита, является одной из перспективных областей применения ультразвука.

Обычно высокопрочный чугун получается путем модифицирования магниевым модификатором высокоуглеродистого чугуна с добавлением графитизаторов перед заливкой в форму или в момент заливки. Если модификатор оказывается неоднородным, или же процесс заливки не был проведен должным образом, образуется литье с отклонениями в содержании шаровидного графита (и, соответственно, с нарушением механических свойств и твердости). Это может выражаться в наличии включений пластинчатого графита в отливке из чугуна с шаровидным графитом, что недопустимо. Из-за этих нарушений значительно изменяются механические свойства металла, что требует контроля чугуна с шаровидным графитом на однородность. При этом важную роль играет как распределение включений графита в отливке (они должны распределяться равномерно), так и форма этих включений (шаровидная, вермикулярная или пластинчатая, рис.1).

|

Для определения формы графита, содержащегося в чугуне, могут быть использованы стандартные лабораторные разрушающие методы контроля (визуально посредством микроскопа) и косвенные (механические) – проверка на прочность. Однако самые быстрые результаты, к тому же без разрушения объекта контроля, дает ультразвуковой метод.

Форма графита в чугуне оценивается по скорости и затуханию продольных ультразвуковых волн. Установлено, что в чугуне с выпавшим графитом скорость ультразвука увеличивается при:

- Уменьшении содержания графита;

- Уменьшении размеров графитовых включений;

- Изменении их формы от пластинчатой к шаровидной;

- Относительном увеличении количества шаровидных графитовых включений;

- Увеличении содержания перлита, цементита в металлической матрице.

Экспериментально выбираются акустические характеристики, сильнее коррелирующие с исследуемыми параметрами чугуна. С учетом этого информацию о графите (содержание, форма, размер) обычно получают по скорости ультразвука, а информацию о металлической основе (матрице) – по его затуханию.

Так как скорость ультразвука в высокопрочном чугуне с шаровидным графитом и сером чугуне различается, по результатам ее измерения может быть сделан вывод о степени содержания шаровидного графита в контролируемой отливке. Точные значения скорости ультразвука зависят от композиции сплава, его зернистости и других технологических переменных. Значения скорости ультразвука должны всегда проверяться на стандартных образцах из материала объекта контроля. При этом рекомендуется, чтобы для каждого конкретного случая измерения пользователь составлял карту скорости ультразвука в зависимости от процентного содержания шаровидного графита.

Частным случаем применения УЗК является определение наличия включений пластинчатого графита в чугуне с шаровидным графитом. Так как скорость ультразвука в сером чугуне ниже, чем в чугуне с шаровидным графитом, время прохождения ультразвука через отливку, содержащую включения серого чугуна, будет больше, чем через отливку, выполненную полностью из чугуна с шаровидным графитом. Для получения данных о других факторах, влияющих на свойства реальных отливок, всегда рекомендуем пользователю проводить настройку приборов на стандартных образцах из чугуна с известной композицией.

Известно, что скорость ультразвука нелинейно зависит от процентного содержания шаровидного графита, и на нее влияет как процентное содержание графита, так и форма его включений. В любом случае, ожидается, что в двух отливках, идентичных по процентному содержанию графита, скорость ультразвука будет значительно различаться, если одна отливка содержит графит пластинчатой формы (серый чугун), а другая – шаровидный (высокопрочный чугун).

В качестве объекта контроля предоставлен набор образцов из чугуна различного вида. Геометрические размеры образов Ш×В×Г - 58×31×28 мм.

|

Для проведения контроля структуры чугуна был выбран прецизионный ультразвуковой толщиномер Microgage III CDLW, производства Sonatest Ltd, Великобритания.

При проведении контроля в первую очередь проводится калибровка ультразвукового преобразователя для установки задержки сигнала ПЭП.

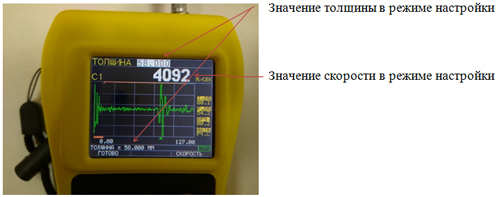

Далее толщиномер Microgage III устанавливается в режим измерения скорости. После этого устанавливаем преобразователь на объект контроля, предварительно задав толщину образца (Рис.3).

|

В процессе контроля можно изменять следующие параметры: начальное и конечное усиление, развертку, ВРЧ, задержку и затенение, что позволяет увеличить соотношение сигнал/шум.

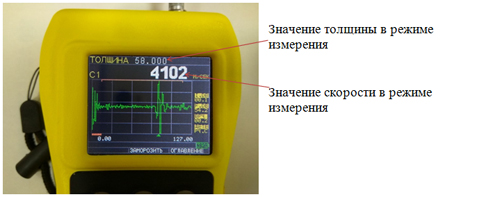

Важной особенностью толщиномера является возможность ввода значения толщины в процессе измерения.

|

|

Таблица 1. Значения скорости ультразвука в материале.

Структура образцов* |

||||

Номер |

Форма графита |

Перлит, |

Феррит, |

Измеренное значение |

1А1 |

Гф 13 |

20 |

80 |

5330 |

1А1Ф |

Гф 13 |

0 |

100 |

5465 |

1А4Ф |

Гф 4 |

0 |

100 |

4135 |

1А6Ф |

Гф 2 |

0 |

100 |

3913 |

1А6П |

Гф 2 |

78 |

22 |

4046 |

1А6 |

Гф 2 |

6 |

94 |

3984 |

Таблица 2. Химический состав образцов.

Содержание химических элементов (% по массе) |

|||||||||

Номер плавки |

С |

Si |

Mn |

Cr |

Ni |

Al |

P |

S |

Mg |

1А |

2,97 |

3,07 |

0,46 |

0,14 |

0,99 |

1,11 |

0,05 |

0,004 |

0,062 |

Для получения шаровидной формы графита в чугуне использовали Ni-Mg лигатуру. Для получения различной формы графита при температуре 1623°К через каждые 10 минут отбирали пробы чугуна.

* Образцы и сведения о них представлены Воронковой Л.В. (АО «НПО «ЦНИИТМАШ»).

Вывод

Результаты испытаний показали стабильную зависимость значений скорости УЗ от структуры чугуна, что позволяет провести разбраковку отливок на соответствие типу чугуна ультразвуковым методом неразрушающего контроля.

Результаты испытаний показали стабильную зависимость значений скорости УЗ от структуры чугуна, что позволяет провести разбраковку отливок на соответствие типу чугуна ультразвуковым методом неразрушающего контроля.

Толщиномер Microgage III зарекомендовал себя как прибор, способный быстро и точно измерить скорость ультразвука в материале. Вес прибора составляет всего 230 г, что не создает проблем для работы с ним в течение всей рабочей смены.