ИННОВАЦИИ В УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ТОЧЕЧНОЙ СВАРКИ

СЕМЕРЕНКО Алексей Владимирович, Руководитель отдела средств НК и ТД, специалист III уровня по УЗК, ООО «Панатест», Москва.

Журнал "Территория NDT", октябрь-декабрь, 2015.

Точечная сварка (ТС) широко используется в промышленности для соединения листового металла, в частности для изготовления кузовов автомобилей. Хотя ультразвуковой контроль ТС применяется уже в течение многих лет, технология допускает возникновение проблем с производительностью и надежностью контроля.

Целью статьи является ознакомление читателя с некоторыми улучшениями в технологии проведения контроля ТС.

Точечная сварка была разработана около 120 лет назад и широко используется в качестве быстрой, бюджетной и надежной технологии для соединения листового металла. Обычно два листа металла соединяют и располагают между медными электродами; под действием давления и подаваемого большого импульса тока выделяется теплота, концентрируясь в основном на границе раздела между двумя листами металла, в результате формируется прочное сварное соединение. Для охлаждения и снятия давления в зоне сварки подачу тока отключают, и затем

цикл продолжается в следующей точке. Время сварки одной точки составляет 2–3 с.

К сожалению, несмотря на простоту процесса сварки, при его реализации возможно возникновение некоторых проблем, которые приводят к образованию дефектов:

- давление, силу тока и время нагрева нужно точно отслеживать. Учитывая высокий уровень возможностей современного оборудования, при правильной настройке шанс возникновения ошибки минимален, но его нельзя исключать;

- неподготовленная поверхность, на которой могут находиться масло или оксиды, а также неравномерная толщина образца нарушают технологию сварки;

- износ/повреждение электрода. Это, как правило, самая распространенная проблема. Существует очевидное решение - частая замена электродов, до износа, но это достаточно дорого.

Примеры дефектов сварных соединений приведены в таблице [1]. На данный момент самым распространенным методом неразрушающего контроля ТС является ультразвуковой (рис. 1).

Выявляемые дефекты при точечной сварке

Дефекты |

Изображение |

Причины возникновения |

Бездефектная сварка |

|

|

Выход литой зоны на поверхность |

|

Высокий ток или исходное сопротивление, слишком долгий нагрев |

Отсутствие сварного соединения, слишком малые размеры литой зоны |

|

Не хватает силы тока, неверно рассчитано сопротивление из-за покрытия, избыточное давление |

Отсутствие литой зоны |

|

Не хватает силы тока, неверно рассчитано сопротивление из-за покрытия, избыточное давление |

Малые размеры литой зоны |

|

Не хватает энергии, короткий импульс или повреждения электрода, загрязнение |

Включения, трещины или поры |

|

Слишком большой ток, загрязнение, повреждение электрода, низкое давление |

Ультразвуковые сигналы, получаемые при контроле сварных соединений, и определение качества ТС подробно рассмотрены в работах [2–5].

|

|

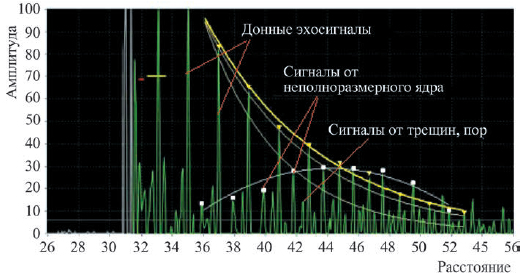

На рис. 2 представлены (в относительных единицах) типичные эхосигналы, полученные при контроле точечной сварки и включающие [1]:

1) затухающие эхосигналы от донной поверхности;

2) последовательность эхосигналов, по форме напоминающая шляпу Наполеона, от сварных точек с ядром, диаметр которых меньше диаметра преобразователя;

3) сигналы от дефектов сварной точки (трещин, пор), которые расположены между затухающими донными сигналами.

Качество точечной сварки определяется по амплитуде и затуханию эхосигналов, прошедших через сварное соединение. Одним из главных факторов, влияющих на амплитуду и затухание сигналов, является качество контакта между преобразователем и поверхностью ввода объекта контроля.

Для получения правильных результатов преобразователь во время контроля должен быть правильно установлен на сварную точку - нормально к поверхности контакта и иметь хорошее качество контакта с этой поверхностью. Поверхность сварной точки, как правило, неровная, и поэтому на практике сложно быстро достигать стабильного сигнала и удерживать его. Программное обеспечение должно быть способно «захватить» хороший сигнал, чтобы его можно было проанализировать.

Таким образом, надежность ручного ультразвукового контроля точечной сварки зависит от правильного позиционирования преобразователя по центру точки, качества контакта, которое зависит от силы прижатия, состояния поверхности и выбора сигнала, по которому ведут оценку качества сварки.

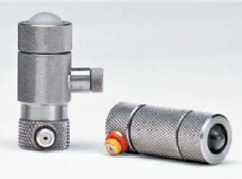

Традиционно для дефектоскопии используют ПЭП с твердой пластиковой линией задержки (рис. 3) или локальной иммерсионной ванной и резиновой мембраной (рис. 4).

|

|

|

Использование пластиковой задержки дает стабильные результаты, но поверхность ввода при этом должна быть ровной. Это ограничение делает ее применение мало приемлемым на реальном объекте.

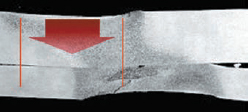

Вторым фактором, ограничивающим применение пластиковой задержки, является сложность контроля ТС в случае отклонения оси литого ядра от вертикали из-за несоосности электродов сварочной машины во время процесса сварки (рис. 5). В этой ситуации качество сварки по показаниям прибора может быть интерпретировано как неполноразмерная сварка или даже полный непровар. Такие проблемы часто возникают при сварке ручными клещами. А по опросу автопроизводителей, занимающихся сборкой, ручные клещи являются самым распространенным сварочным аппаратом на таких предприятиях.

Использование резиновой мембраны с локальной иммерсионной ванной требует применения более сложного дефектоскопа, так как необходимо компенсировать постоянное колебание пути ультразвука в воде. В этих случаях приходится использовать дорогостоящее программное обеспечение, которое исключает влияние распространения ультразвука в водяном столбе на показания прибора.

Очень сложно добиться одинакового натяжения мембраны при ее установке на ПЭП, и это требует определенного навыка оператора при проведении дефектоскопии. К тому же мембрана быстро изнашивается. Срок ее службы составляет 1–3 дня.

Негативное влияние описанных факторов может быть сведено к минимуму посредством обеспечения более плотного контакта ПЭП с поверхностью сварной точки, которая достигается использованием специализированной линии задержки.

Резиновая линия задержки, показанная на рис. 6, менее подвержена влиянию износа при различном качестве поверхности. Такой задержки хватает на 20–30 дней работы.

Таким ПЭП можно проконтролировать сварное ядро любой ориентации, плавно покачивая преобразователь из стороны в сторону.

|

Запатентованный материал способен работать без контактной жидкости – режим «сухого» контакта. Скорость контроля одной точки в сочетании с высокой надежностью составляет всего несколько секунд.

Специалисты нашей компании провели испытания ПЭП с резиновой задержкой. Для этого был выбран ультразвуковой дефектоскоп Sonatest 700 с режимом «dryscan» и ПЭП RT1210 на 10 МГц производства Sonatest, Великобритания.

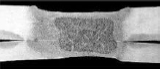

Контрольный образец представлял собой две сваренные оцинкованные пластины толщиной 1,5 мм каждая.

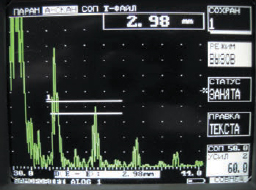

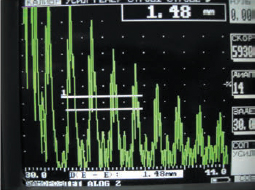

Измерения прошли без сложностей, которые встречаются при использовании пластиковых задержек и мембран, хотя проводились без применения контактной среды (рис. 7).

|

|

а) |

б) |

Рис. 7. Результаты измерения контрольного образца с применением ПЭП с резиновой задержкой: а – хорошее качество сварки; б – непровар |

|

На основании представленных результатов измерений можно сделать вывод, что более надежный контакт в ультразвуковой дефектоскопии с использованием специализированной резиновой линии задержки позволяет проводить высокопроизводительный и, что самое главное, надежный контроль в соответствии с требованиями современного автомобильного завода.

Библиографический список

- Buckley J., Servent R. Improvements in Ultrasonic Inspection of Resistance Spot Welds // The 2nd Intern. Conf. on Technical Inspection and NDT (TINDT2008), оctober 2008, Tehran, Iran. Tehran, 2008.

- Новиков А.В., Хакимьянов Р.Р., Григорович В.В., Семеренко А.В. Исследование и внедрение технологии УЗК качества точечной сварки кузовов автомобилей LADA в ОАО «АВТОВАЗ» // В мире НК. 2009. № 2(44). С. 66–69.

- Семеренко А.В. Ультразвуковой контроль качества точечной сварки // В мире НК. 2003. № 2(20). С. 43–44.

- Семеренко А.В., Пепеляев А.В. Использование фазированных решеток для УЗ-контроля точечной сварки // Сварка и диагностика. 2009. № 6. С. 49–53.

- Бобовников И.Н., Семеренко А.В. Опыт применения УЗ-методов оценки качества точечной сварки (на примере «Машиностроительного завода» г. Электросталь) // В мире НК. 2004. № 2 (24). С. 52–54.