Контроль остаточной толщины объектов, подверженных воздействию высоких температур, с помощью электромагнитно-акустического преобразователя

СЕМЕРЕНКО Алексей Владимирович,

ООО «Панатест», Москва.

Журнал "Химическая техника", №2, 2015.

В современном ультразвуковом контроле использование контактной среды не всегда удобно из-за невозможности удовлетворить требования по перемещению преобразователя, температурных характеристик и используемой технологии производства. Помимо специальных контактных жидкостей может использоваться множество обычных веществ - вода, моторное масло, жир, что может приводить к коррозии. В связи с этим актуальным становится применение бесконтактных методов. Возможным решением для контроля грязных и необработанных поверхностей при высоких и низких температурах является использование электромагнитно-акустических преобразователей (ЭМАП).

ЭМАП - достаточно новое решение для ультразвукового контроля. Принцип действия заключается в явлении магнитострикции, магнитного и электродинамического взаимодействия [1].

Магнитострикцией называется явление изменения геометрических размеров ферромагнитных материалов под воздействием изменяющегося внешнего магнитного поля. Магнитное взаимодействие заключается во взаимном притяжении и отталкивании ферромагнитного материала и катушки с переменным электрическим током. Электродинамическое взаимодействие состоит в возбуждении в токопроводящем материале вихревых токов, которые взаимодействуют с постоянным магнитным полем и вызывают колебания электронов. А это, в свою очередь, приводит к возбуждению колебания атомов, т.е. кристаллической решетки материала.

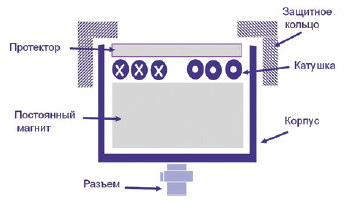

Рис. 1. Конструкция ЭМАП.

Для возбуждения и приема ультразвуковых колебаний используется ЭМАП, конструкция которого приведена на рис. 1.

Сфера использования ЭМАП огромна: автомобилестроение, энергетика, железнодорожная промышленность и т.д. Но наибольший эффект от применения ЭМАП достигнут при контроле элементов энергетического оборудования, которое подвержено воздействию высоких температур (450 °С и выше). В таких условиях на поверхности металла образуется окалина - магнетит Fe3O4, который обладает хорошими магнитострикционными свойствами. Объектами контроля в первую очередь являются трубы паронагревателей, теплообменников, котлов, печей и т.д.

Внеплановые остановки, ремонт и замена оборудования на электростанциях вызывают большие матери альные потери. Методика, использующая дефектоскопы со стандартными пьезоэлектрическими преобразователями (ПЭП) для измерения толщины стенки и степени коррозии, давно отработана и применяется для прогно зирования срока службы труб котлов. Однако такая методика требует зачистки поверхности труб от ржавчины, и все трубы должны пройти пескоструйную очистку перед контролем. Процесс очистки труб увеличивает продолжительность простоя оборудования, отнимает дополнительные ресурсы. Таким образом, очевидна финансовая выгода использования технологии, не требующей очистки труб.

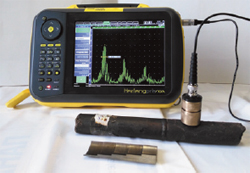

Рис. 2. Испытания системы на образце трубы пароперегревателя котельной установки наружным диаметром 32 мм и номинальной толщиной стенки 5 мм.

Основными факторами повреждения поверхностей нагрева трубных элементов во время эксплуатации яв ляются, как правило, коррозия, окалинообразование на наружной и внутренней поверхностях труб и эрозия труб от абразивного износа.

В рамках исследования для поиска наилучшего сочетания ЭМАП и ультразвукового дефектоскопа, включающего использование дорогостоящих предусилите лей, необходимых для создания достаточной мощности, было установлено, что ЭМАП может применяться только с дефектоскопами, которые имеют регулировки пара метров зондирующего импульса. Для решения описываемой задачи идеально подходит ультразвуковой дефектоскоп Harfang Prisma с использованием ЭМАП производства компании Sonatest (Великобритания).

Предложенные ЭМАП имеют некоторые особенности. Постоянный магнит таких преобразователей изготовлен на основе специализированных сплавов, которые обла дают наибольшей величиной магнитной энергии. Это позволило уменьшить размеры ЭМАП до размеров стандартных пьезоэлектрических преобразователей.

Преимуществами такого преобразователя также являются:

- бесконтактное возбуждение/прием ультразвуковых колебаний;

- конструкция, позволяющая регулировать расстояние от рабочей поверхности преобразователя до объекта контроля (ОК);

- измерение толщины через оксидный или коррозион ный слой;

- работа без контактной жидкости при измерениях;

- проведение контроля без зачистки поверхности ОК и, соответственно, без вероятности повреждения металла при инспекции;

- ультразвуковые колебания, возбуждаемые электромагнитным полем, не чувствительны к неправильной установке ЭМАП на изделие, что позволяет не учитывать кривизну поверхности;

- возможность работы при повышенных температурах ОК;

- точность измерения составляет ±0,01 мм (при использовании дефектоскопа Sonatest Harfang Prisma).

Специалисты лаборатории НК ООО «Панатест» провели испытания системы на образце трубы пароперегревателя котельной установки наружным диаметром 32 мм и номинальной толщиной стенки 5 мм (рис. 2).

Образец состоит из двух половин, соединенных стыковым швом. Материал одной половины трубы - аустенитная сталь, другой - легированная сталь. На второй части образца имелась твердая окалина - магнетит.

При проведении контроля использовалось программное обеспечение Sonatest «UTLink».

Настройки для проведения контроля приведены в таблице.

Параметр |

Значение |

Меню прибора Harfang Prisma UT |

Скорость SW, м/с |

3220 |

Объект |

Частота, МГц |

5,0 |

ПЭП |

Демпфирование, Ом |

50 |

Контроль |

Ноль, мкс |

10,1000 |

Скан |

Угол, градус |

0 |

ПЭП |

Толщина, мм |

5,00 |

Объект |

Генератор зондирующих импульсов, В |

400 |

Контроль |

Аналоговый фильтр, МГц |

Средний (2,1 - 9,1) |

Скан |

Цифровой фильтр |

Wider |

Скан |

Диапазон, мм |

30,00 |

Контроль |

Усиление, dB |

77,8 |

Контроль |

Для ввода и приема колебаний на половине с окалиной использовали ЭМАП частотой 5 МГц и конструкцией, позволяющей изменять расстояние от контактной поверхности преобразователя до ОК.

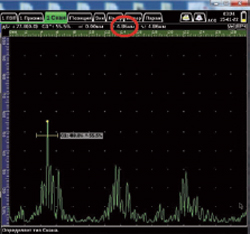

Перед началом измерений была выполнена калибровка прибора на стандартном трубном образце-лесенке LRM ST07 со ступенями 2; 4; 6; 8 и 10 мм. После проведения калибровки произведен контроль с внешней стороны ОК. Диапазон измеренных толщин составил 4,5...6 мм. Погрешность измерений составила 0,01 мм. На рис. 3 показан А-скан с результатом измерения толщины.

Рис. 3. Отображение результата измерения в виде А-скана.

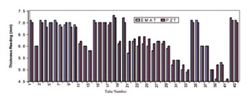

Рис. 4. Результаты сравнительных испытаний контроля толщины труб с ЭМАП и ПЭП.

На половине из аустенитной стали измерения проводили обычным раздельно-совмещенным ПЭП частотой 5 МГц. При этом из-за грубой поверхности измерения удалось выполнить не в каждой точке, а производительность контроля была в 2 раза меньше, чем в первом случае.

Подсчитаем экономический эффект от использования ЭМАП по сравнению с использованием обычных ПЭП.

Расчет стоимости (дол. США) диагностики котла мощностью 200 МВт

Прибор |

ЭМАП |

ПЭП |

Строительство лесов |

40 000 |

40 000 |

Зачистка |

- |

35 000 |

Диагностика |

40 000 |

40 000 |

Простой |

384 000 (2 дня) |

720 000 (5 дней) |

Итого |

464 000 |

835 000 |

Специалисты компании Sonatest провели сравнительные испытания ЭМАП и ПЭП на трубах различного диаметра. Данные, представленные на рис. 4, показывают хорошую сходимость результатов контроля обоими методами.

На основании представленной информации можно сделать вывод, что использование ЭМАП дает точные измерения толщины стенки ответственных металлоконструкций, приводит к сокращению времени контро ля и снижению затрат.

Список литературы

1. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. СПб.: СВЕН, 2007. 296 с.